Page 77 - วิชาคอนกรีต

P. 77

6-8

ิ

3.1 ผิวหน้าแตกเป็นฝุ่น (Dusting) ผวหน้าของคอนกรีตโดยเฉพาะบนพื้นคอนกรีต มี

ี

้

ั

ื

่

่

คอนกรีตซึ่งมีความแข็งน้อยกว่าเนื้อในเคลอบอยู่บาง ๆ ทำให้ความตานทานตอการขัดสตำ ดงนั้นเมื่อ

ี่

ถูกขัดสีก็จะกลายเป็นฝุ่นไปในที่สุด สำหรับสาเหตุและวิธีแก้ไขได้แสดงไว้ในตารางท 6.1

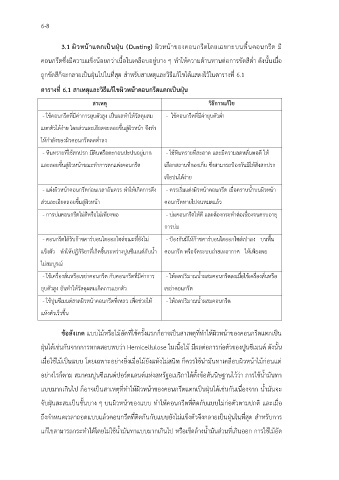

ตารางที่ 6.1 สาเหตุและวิธีแก้ไขผิวหน้าคอนกรีตแตกเป็นฝุ่น

สาเหต ุ วิธีการแก้ไข

- ใช้คอนกรีตที่มีค่าการยุบตัวสูง เป็นผลทำให้วัสดุผสม - ใช้คอนกรีตที่มีค่ายุบตัวต่ำ

ึ้

แยกตัวได้ง่าย โดยส่วนละเอียดจะลอยขนสู่ผิวหน้า จึงทำ

่

ให้กำลังของผิวคอนกรีตลดตำลง

- หินทรายที่ใช้สกปรก มีดินหรือตะกอนปะปนอยู่มาก - ใช้หินทรายที่สะอาด และมีความลดหลั่นพอดี ให้

และลอยขึ้นสู่ผิวหน้าขณะทำการตกแต่งคอนกรีต เลือกสถานที่กองเก็บ ซึ่งสามารถป้องกันมิให้สิ่งสกปรก

เจือปนได้ง่าย

- แต่งผิวหน้าคอนกรีตก่อนเวลาอันควร ทำให้เกิดการดึง - ควรเริ่มแต่งผิวหน้าคอนกรีต เมื่อคราบน้ำบนผิวหน้า

ส่วนละเอียดลอยขึ้นสู่ผิวหน้า คอนกรีตหายไปจนหมดแล้ว

ื่

- การบ่มคอนกรีตไม่ดีหรือไม่เพียงพอ - บ่มคอนกรีตให้ดี และต้องกระทำต่อเนองจนครบอาย ุ

การบ่ม

- คอนกรีตได้รับก๊าซคาร์บอนไดออกไซด์ขณะที่ยังไม่ - ป้องกันมิให้ก๊าซคาร์บอนไดออกไซด์เป่าลง บนพน

ื้

ึ้

แข็งตัว ทำให้ปฏิกิริยาที่เกิดขนระหว่างปูนซีเมนต์กับน้ำ คอนกรีต หรือจัดระบบถ่ายเทอากาศ ให้เพียงพอ

ไม่สมบูรณ์

- ใช้เครื่องสั่นหรือเขย่าคอนกรีต กับคอนกรีตที่มีค่าการ - ให้ลดปริมาณน้ำผสมคอนกรีตลงเมื่อใช้เครื่องสั่นหรือ

ยุบตัวสูง อันทำให้วัสดุผสมเกิดการแยกตว เขย่าคอนกรีต

ั

- ใช้ปูนซีเมนต์สาดผิวหน้าคอนกรีตที่เหลว เพื่อช่วยให้ - ให้ลดปริมาณน้ำผสมคอนกรีต

แห้งตัวเร็วขน

ึ้

ิ

ี่

็

ุ

็

ข้อสังเกต แบบไม้หรือไม้อัดทใช้ครั้งแรกก็อาจเปนสาเหตที่ทำให้ผวหน้าของคอนกรีตแตกเปน

ฝุ่นได้เช่นกันจากการทกดสอบพบว่า Hemicellulose ในเนื้อไม้ มีผลต่อการก่อตัวของปูนซีเมนต์ ดังนั้น

้

ิ

ื

เมื่อใชไม้เป็นแบบ โดยเฉพาะอย่างยิ่งเมื่อไม้ยังแห้งไม่สนิท ก็ควรใชนำมันทาเคลอบผวหน้าไม้ก่อนแต ่

้

์

อย่างไรก็ตาม สมาคมปูนซีเมนตปอร์ตแลนตแห่งสหรัฐอเมริกาได้ตั้งข้อสันนิษฐานไว้ว่า การใช้น้ำมันทา

์

็

้

่

ุ่

ิ

แบบมากเกินไป ก็อาจเปนสาเหตุททำให้ผวหน้าของคอนกรีตแตกเปนฝนไดเชนกันเนื่องจาก น้ำมันจะ

ี่

็

จับฝนสะสมเป็นชนบาง ๆ บนผวหน้าของแบบ ทำให้คอนกรีตทตดกับแบบไม่ก่อตวตามปกต และเมื่อ

ิ

ิ

ั้

ั

ุ่

ิ

ี่

ึ

ั

ถึงกำหนดเวลาถอดแบบแลวคอนกรีตทตดกันกับแบบยังไม่แข็งตวจงกลายเป็นฝนในทสด สำหรับการ

ุ

ี่

ุ่

้

ี่

ิ

่

ี่

แก้ไขสามารถกระทำได้โดยไม่ใช้น้ำมันทาแบบมากเกินไป หรือเช็ดล้างน้ำมันสวนทเกินออก การใช้ไม้อัด